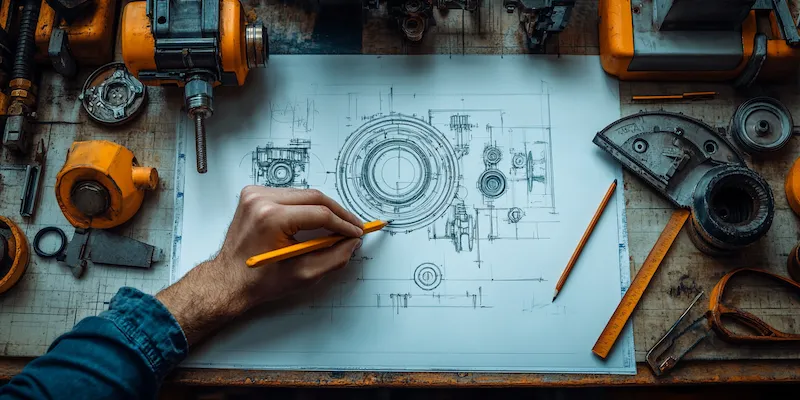

Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz technologicznych. Kluczowe etapy tego procesu obejmują najpierw analizę potrzeb klienta oraz specyfikacji technicznych, które stanowią fundament dla dalszych działań. W tym etapie inżynierowie muszą dokładnie zrozumieć, jakie funkcje ma spełniać maszyna, jakie materiały będą używane oraz jakie są warunki pracy. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele 3D. Wykorzystanie nowoczesnych programów CAD pozwala na wizualizację pomysłu oraz na wczesne wykrywanie potencjalnych problemów. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich komponentów oraz materiałów, a także obliczenia wytrzymałościowe i analizy dynamiczne. Na tym etapie inżynierowie muszą również uwzględnić aspekty ergonomiczne oraz bezpieczeństwo użytkowania maszyny.

Jakie technologie są wykorzystywane w projektowaniu maszyn przemysłowych

W dzisiejszych czasach projektowanie maszyn przemysłowych opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję całego procesu. Jednym z kluczowych narzędzi jest oprogramowanie CAD, które umożliwia tworzenie trójwymiarowych modeli maszyn oraz ich symulacji. Dzięki temu inżynierowie mogą szybko ocenić funkcjonalność projektu oraz zidentyfikować ewentualne problemy jeszcze przed rozpoczęciem produkcji. Inną istotną technologią jest analiza elementów skończonych (FEM), która pozwala na przeprowadzenie skomplikowanych obliczeń wytrzymałościowych i dynamicznych. Dzięki FEM można przewidzieć zachowanie się materiałów pod wpływem różnych obciążeń, co jest niezwykle istotne w kontekście bezpieczeństwa i trwałości maszyn. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu części maszyn. Umożliwia ona szybkie wytwarzanie elementów o skomplikowanej geometrii, co przyspiesza cały proces projektowy.

Jakie umiejętności są niezbędne do projektowania maszyn przemysłowych

Aby skutecznie zajmować się projektowaniem maszyn przemysłowych, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz materiałoznawstwa. Zrozumienie zasad działania różnych mechanizmów oraz właściwości materiałów jest kluczowe dla tworzenia funkcjonalnych i trwałych konstrukcji. Umiejętność obsługi programów CAD oraz FEM to kolejny ważny aspekt, który pozwala na efektywne modelowanie i analizowanie projektów. Oprócz umiejętności technicznych, istotne są także kompetencje miękkie, takie jak umiejętność pracy w zespole czy komunikacji z klientami. Projektanci często współpracują z innymi specjalistami, takimi jak inżynierowie elektrycy czy programiści, dlatego umiejętność współpracy jest niezwykle ważna. Dodatkowo, kreatywność i zdolność do rozwiązywania problemów są cechami pożądanymi u inżynierów zajmujących się projektowaniem maszyn przemysłowych.

Jakie są najważniejsze trendy w projektowaniu maszyn przemysłowych

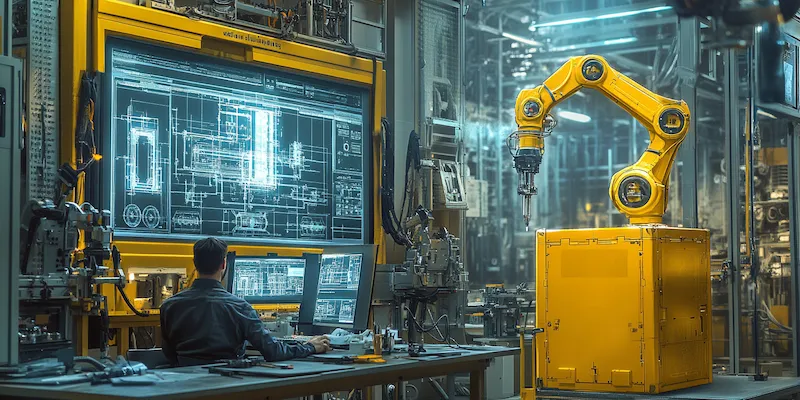

W ostatnich latach projektowanie maszyn przemysłowych przechodzi wiele zmian związanych z rozwojem technologii oraz zmieniającymi się potrzebami rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która ma na celu zwiększenie efektywności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych pozwala na szybsze wykonywanie powtarzalnych zadań oraz minimalizację błędów ludzkich. Kolejnym istotnym trendem jest zastosowanie Internetu Rzeczy (IoT), który umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych dotyczących ich wydajności. Dzięki temu przedsiębiorstwa mogą optymalizować swoje procesy produkcyjne i przewidywać awarie zanim one wystąpią. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn przemysłowych. Coraz więcej firm stawia na energooszczędne technologie oraz materiały przyjazne dla środowiska, co wpisuje się w globalne trendy proekologiczne.

Jakie są wyzwania w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i efektywność końcowego produktu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz technologii. Klienci oczekują coraz bardziej zaawansowanych rozwiązań, co wymusza na inżynierach ciągłe doskonalenie swoich umiejętności oraz śledzenie nowinek technologicznych. Kolejnym istotnym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość. Wiele maszyn składa się z elementów pochodzących od różnych producentów, co może prowadzić do problemów z kompatybilnością oraz wydajnością. Dodatkowo, inżynierowie muszą również uwzględnić aspekty związane z bezpieczeństwem użytkowania maszyn, co często wiąże się z koniecznością przeprowadzania skomplikowanych analiz ryzyka. W kontekście globalizacji i konkurencji na rynku, firmy muszą także dbać o optymalizację kosztów produkcji, co może prowadzić do konfliktu między jakością a ceną.

Jakie są najczęstsze błędy w projektowaniu maszyn przemysłowych

W procesie projektowania maszyn przemysłowych mogą wystąpić różnorodne błędy, które mają wpływ na funkcjonalność i bezpieczeństwo urządzeń. Jednym z najczęstszych błędów jest niedostateczna analiza potrzeb klienta oraz specyfikacji technicznych. Ignorowanie wymagań użytkowników prowadzi do powstawania maszyn, które nie spełniają oczekiwań lub są trudne w obsłudze. Innym powszechnym problemem jest niewłaściwy dobór materiałów i komponentów, co może skutkować awariami lub skróceniem żywotności maszyny. Często zdarza się również, że inżynierowie nie przeprowadzają wystarczających testów prototypów przed rozpoczęciem produkcji seryjnej, co prowadzi do ujawnienia wad konstrukcyjnych dopiero po wdrożeniu maszyny na rynek. Kolejnym błędem jest brak uwzględnienia aspektów ergonomicznych w projekcie, co może prowadzić do niewygodnej obsługi maszyny przez operatorów oraz zwiększenia ryzyka kontuzji. Warto również zwrócić uwagę na problemy związane z dokumentacją techniczną – jej brak lub niekompletność może utrudniać późniejsze serwisowanie i naprawy urządzeń.

Jakie są najlepsze praktyki w projektowaniu maszyn przemysłowych

Aby osiągnąć sukces w projektowaniu maszyn przemysłowych, warto stosować sprawdzone praktyki, które zwiększają efektywność procesu oraz jakość końcowego produktu. Przede wszystkim kluczowe jest dokładne zbieranie i analizowanie wymagań klientów oraz specyfikacji technicznych przed rozpoczęciem prac projektowych. Umożliwia to lepsze dostosowanie projektu do rzeczywistych potrzeb użytkowników. Kolejną ważną praktyką jest tworzenie prototypów oraz ich testowanie w rzeczywistych warunkach pracy. Dzięki temu inżynierowie mogą wcześnie wykrywać ewentualne problemy i wprowadzać poprawki przed rozpoczęciem produkcji seryjnej. Warto również inwestować w nowoczesne technologie, takie jak symulacje komputerowe czy druk 3D, które pozwalają na szybsze i bardziej precyzyjne projektowanie. Dodatkowo, regularne szkolenia dla zespołu projektowego są istotne dla podnoszenia kwalifikacji oraz aktualizacji wiedzy o nowych technologiach i trendach rynkowych. Współpraca z innymi specjalistami z różnych dziedzin również przyczynia się do lepszego efektu końcowego – integracja wiedzy z zakresu elektroniki, automatyki czy ergonomii pozwala na tworzenie bardziej kompleksowych rozwiązań.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn przemysłowych

Przyszłość projektowania maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. Integracja sztucznej inteligencji w systemach sterujących maszynami otwiera nowe możliwości optymalizacji procesów produkcyjnych oraz przewidywania awarii. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych dotyczących ich wydajności. Dzięki temu przedsiębiorstwa mogą podejmować bardziej świadome decyzje dotyczące zarządzania produkcją i konserwacją sprzętu. Warto również zwrócić uwagę na rosnącą popularność ekologicznych rozwiązań w projektowaniu maszyn przemysłowych – coraz więcej firm stawia na energooszczędne technologie oraz materiały przyjazne dla środowiska, co wpisuje się w globalne trendy proekologiczne. Dodatkowo rozwój technologii druku 3D umożliwia szybsze prototypowanie oraz produkcję części o skomplikowanej geometrii, co znacząco przyspiesza proces projektowy.

Jakie są zastosowania maszyn przemysłowych w różnych branżach

Maszyny przemysłowe znajdują szerokie zastosowanie w różnych branżach gospodarki, od produkcji po usługi. W przemyśle motoryzacyjnym maszyny służą do montażu pojazdów, obróbki metali oraz lakierowania karoserii. Automatyzacja tych procesów pozwala na zwiększenie wydajności oraz poprawę jakości produktów końcowych. W branży spożywczej maszyny wykorzystywane są do pakowania, etykietowania oraz przetwarzania żywności, co ma kluczowe znaczenie dla zapewnienia bezpieczeństwa i jakości produktów spożywczych. W sektorze budowlanym maszyny takie jak dźwigi czy koparki odgrywają istotną rolę w realizacji różnorodnych projektów budowlanych i infrastrukturalnych. Z kolei w przemyśle chemicznym maszyny służą do mieszania surowców oraz kontrolowania procesów reakcyjnych, co wymaga precyzyjnego nadzoru nad parametrami pracy urządzeń. W ostatnich latach wzrasta także znaczenie maszyn przemysłowych w logistyce – automatyczne systemy magazynowe czy roboty transportowe rewolucjonizują sposób zarządzania łańcuchem dostaw.

Jakie są koszty związane z projektowaniem maszyn przemysłowych

Koszty związane z projektowaniem maszyn przemysłowych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy czas realizacji zamówienia. Na początku procesu należy uwzględnić koszty związane z badaniami i analizą potrzeb klienta – to etap kluczowy dla dalszego sukcesu projektu. Następnie pojawiają się wydatki związane z tworzeniem prototypu oraz jego testowaniem; te koszty mogą obejmować zarówno materiały użyte do budowy prototypu, jak i wynagrodzenia dla zespołu inżynieryjnego odpowiedzialnego za jego opracowanie. Dodatkowo należy uwzględnić koszty zakupu licencji na oprogramowanie CAD czy FEM, które są niezbędne do przeprowadzenia analizy projektu oraz jego wizualizacji.