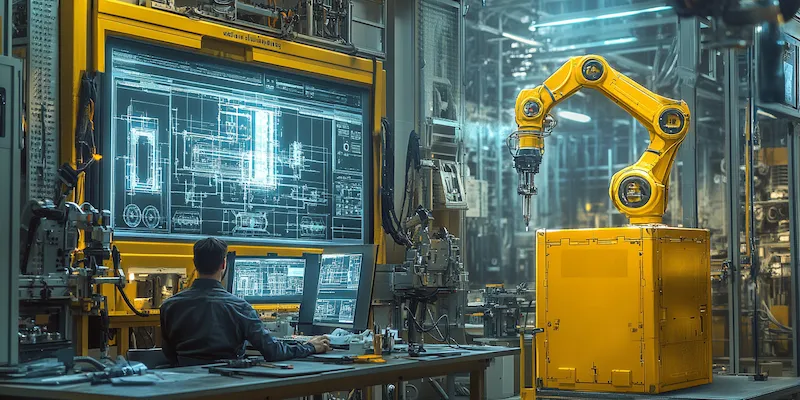

Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, to temat, który zyskuje na znaczeniu w przemyśle i rzemiośle. Maszyny te są wykorzystywane do precyzyjnego cięcia, frezowania oraz obróbki różnych materiałów, takich jak metal, drewno czy tworzywa sztuczne. Podstawowym elementem budowy maszyny CNC jest system sterowania numerycznego, który pozwala na automatyzację procesów produkcyjnych. Dzięki zastosowaniu odpowiednich programów komputerowych, operator może zaprogramować maszynę do wykonania skomplikowanych kształtów i wzorów z dużą dokładnością. W skład budowy maszyn CNC wchodzą również mechanizmy napędowe, które zapewniają ruch narzędzi roboczych w trzech wymiarach. Współczesne maszyny CNC często wyposażone są w zaawansowane technologie, takie jak czujniki, które monitorują proces obróbczy i dostosowują parametry pracy w czasie rzeczywistym. Dzięki temu możliwe jest osiągnięcie wysokiej jakości produktów oraz minimalizacja odpadów materiałowych.

Jakie są główne elementy budowy maszyn CNC?

Główne elementy budowy maszyn CNC obejmują kilka kluczowych komponentów, które współpracują ze sobą, aby zapewnić efektywną i precyzyjną obróbkę materiałów. Pierwszym z nich jest ramie maszyny, które stanowi szkielet konstrukcji i zapewnia stabilność podczas pracy. Na ramie zamontowane są prowadnice liniowe, które umożliwiają ruch narzędzi roboczych wzdłuż określonych osi. Kolejnym istotnym elementem jest wrzeciono, które napędza narzędzie skrawające i pozwala na jego obrót z dużą prędkością. W przypadku bardziej zaawansowanych maszyn CNC można spotkać także systemy chłodzenia, które zapobiegają przegrzewaniu się narzędzi oraz materiału podczas obróbki. Oprócz tego niezbędny jest także system sterowania numerycznego, który interpretuje dane z programu komputerowego i przekształca je w ruchy mechaniczne maszyny. Warto również wspomnieć o panelach operatorskich, które umożliwiają użytkownikowi łatwe wprowadzanie danych oraz monitorowanie pracy urządzenia.

Jakie materiały można obrabiać przy użyciu maszyn CNC?

Maszyny CNC charakteryzują się wszechstronnością i mogą być wykorzystywane do obróbki różnych rodzajów materiałów. Wśród najczęściej obrabianych surowców znajdują się metale, takie jak stal nierdzewna, aluminium czy miedź. Dzięki precyzyjnym narzędziom skrawającym maszyny te potrafią wykonywać skomplikowane kształty oraz detale o dużej dokładności. Oprócz metali, maszyny CNC doskonale radzą sobie także z obróbką drewna oraz materiałów kompozytowych. W przypadku drewna można uzyskać różnorodne formy mebli czy elementów dekoracyjnych o skomplikowanych wzorach. Tworzywa sztuczne to kolejna grupa materiałów, które można obrabiać za pomocą technologii CNC. Dzięki możliwości programowania maszyny można tworzyć zarówno proste elementy, jak i bardziej zaawansowane konstrukcje wymagające precyzyjnego dopasowania.

Jakie są zalety stosowania maszyn CNC w przemyśle?

Zastosowanie maszyn CNC w przemyśle niesie ze sobą szereg korzyści, które wpływają na efektywność produkcji oraz jakość wyrobów. Przede wszystkim maszyny te oferują wysoką precyzję obróbczej, co pozwala na uzyskanie detali o bardzo małych tolerancjach wymiarowych. Dzięki temu produkty końcowe są bardziej jednorodne i spełniają rygorystyczne normy jakościowe. Kolejną zaletą jest automatyzacja procesów produkcyjnych, co przekłada się na zwiększenie wydajności pracy oraz redukcję kosztów związanych z zatrudnieniem operatorów. Maszyny CNC mogą pracować przez długi czas bez przerwy, co pozwala na realizację większej liczby zamówień w krótszym czasie. Dodatkowo możliwość programowania maszyn sprawia, że zmiana produkcji na inny model jest znacznie prostsza i szybsza niż w przypadku tradycyjnych metod obróbczych. Zastosowanie technologii CNC pozwala także na zmniejszenie ilości odpadów materiałowych dzięki precyzyjnemu cięciu i obróbce surowców.

Jakie są najpopularniejsze rodzaje maszyn CNC w przemyśle?

W przemyśle istnieje wiele różnych rodzajów maszyn CNC, które różnią się przeznaczeniem oraz zastosowaniem. Jednym z najpopularniejszych typów są frezarki CNC, które służą do obróbki materiałów poprzez usuwanie nadmiaru materiału za pomocą narzędzi skrawających. Frezarki te mogą być wykorzystywane do produkcji detali o skomplikowanych kształtach oraz powierzchniach. Innym powszechnie stosowanym rodzajem maszyny CNC są tokarki, które umożliwiają obrabianie materiałów w ruchu obrotowym. Tokarki są idealne do produkcji cylindrycznych elementów, takich jak wały czy tuleje. Warto również wspomnieć o ploterach CNC, które są wykorzystywane głównie do cięcia i rysowania na różnych materiałach, takich jak papier, tworzywa sztuczne czy drewno. W ostatnich latach coraz większą popularność zdobywają także maszyny 3D, które pozwalają na drukowanie trójwymiarowych modeli z różnych materiałów, co otwiera nowe możliwości w zakresie prototypowania oraz produkcji małoseryjnej.

Jakie umiejętności są potrzebne do obsługi maszyn CNC?

Obsługa maszyn CNC wymaga posiadania odpowiednich umiejętności oraz wiedzy technicznej. Przede wszystkim operatorzy muszą znać zasady działania maszyn oraz ich budowę, aby móc skutecznie je obsługiwać i diagnozować ewentualne problemy. Ważna jest także znajomość programowania maszyn CNC, co pozwala na tworzenie i modyfikowanie programów obróbczych. Umiejętność czytania rysunków technicznych oraz schematów jest niezbędna do prawidłowego wykonania detali zgodnie z wymaganiami klienta. Dodatkowo operatorzy powinni posiadać wiedzę z zakresu technologii materiałowej, aby móc dobierać odpowiednie parametry obróbcze dla różnych surowców. Warto również zwrócić uwagę na umiejętności związane z kontrolą jakości, ponieważ operatorzy muszą być w stanie ocenić poprawność wykonania detali oraz zidentyfikować ewentualne wady.

Jakie są koszty związane z budową i eksploatacją maszyn CNC?

Koszty związane z budową oraz eksploatacją maszyn CNC mogą być znaczne i zależą od wielu czynników. Pierwszym z nich jest cena samej maszyny, która może sięgać od kilku tysięcy do nawet milionów złotych w przypadku zaawansowanych modeli. Oprócz kosztu zakupu należy uwzględnić także wydatki związane z instalacją oraz uruchomieniem maszyny, które mogą obejmować szkolenie personelu oraz dostosowanie infrastruktury zakładu do nowych technologii. Kolejnym istotnym aspektem są koszty eksploatacji, które obejmują zużycie energii elektrycznej, materiały eksploatacyjne takie jak narzędzia skrawające czy chłodziwa oraz serwisowanie urządzeń. Regularne przeglądy techniczne oraz konserwacja są niezbędne dla zapewnienia długotrwałej i bezawaryjnej pracy maszyny. Warto również pamiętać o kosztach związanych z oprogramowaniem CAD/CAM, które jest niezbędne do projektowania i programowania procesów obróbczych.

Jakie trendy wpływają na rozwój technologii maszyn CNC?

Rozwój technologii maszyn CNC jest dynamiczny i podlega wpływom wielu trendów rynkowych oraz technologicznych. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności i redukcję kosztów pracy. Wprowadzenie robotyzacji w połączeniu z maszynami CNC umożliwia realizację bardziej skomplikowanych operacji przy minimalnym udziale człowieka. Kolejnym istotnym trendem jest integracja systemów informatycznych z maszynami CNC, co pozwala na lepsze zarządzanie procesami produkcyjnymi oraz monitorowanie wydajności urządzeń w czasie rzeczywistym. Wzrastające znaczenie danych i analityki sprawia, że przedsiębiorstwa zaczynają korzystać z rozwiązań opartych na sztucznej inteligencji, które mogą optymalizować procesy obróbcze i przewidywać awarie sprzętu przed ich wystąpieniem. Również rozwój technologii druku 3D wpływa na rynek maszyn CNC, ponieważ coraz więcej firm decyduje się na wykorzystanie obu technologii w celu zwiększenia elastyczności produkcji i skrócenia czasu realizacji zamówień.

Jakie wyzwania stoją przed branżą maszyn CNC?

Branża maszyn CNC stoi przed wieloma wyzwaniami, które mogą wpłynąć na jej dalszy rozwój i funkcjonowanie. Jednym z kluczowych problemów jest niedobór wykwalifikowanej kadry pracowniczej, co utrudnia przedsiębiorstwom znalezienie odpowiednich specjalistów do obsługi nowoczesnych technologii. W miarę jak technologia staje się coraz bardziej skomplikowana, konieczne staje się ciągłe kształcenie pracowników oraz inwestowanie w ich rozwój zawodowy. Kolejnym wyzwaniem jest rosnąca konkurencja zarówno ze strony lokalnych producentów, jak i firm zagranicznych oferujących tańsze rozwiązania technologiczne. Przemysł musi więc nieustannie poszukiwać innowacji oraz optymalizacji procesów produkcyjnych, aby utrzymać swoją pozycję na rynku. Dodatkowo zmiany regulacyjne dotyczące ochrony środowiska oraz norm jakościowych mogą wymusić na producentach dostosowanie swoich procesów do nowych wymogów prawnych, co wiąże się z dodatkowymi kosztami inwestycyjnymi.

Jakie przyszłościowe technologie mogą wpłynąć na maszyny CNC?

Przyszłość technologii maszyn CNC zapowiada się obiecująco dzięki pojawieniu się innowacyjnych rozwiązań technicznych i koncepcji inżynieryjnych. Jednym z najbardziej obiecujących kierunków rozwoju jest zastosowanie sztucznej inteligencji i uczenia maszynowego w procesach obróbczych. Dzięki tym technologiom możliwe będzie automatyczne dostosowywanie parametrów pracy maszyny do zmieniających się warunków produkcyjnych oraz optymalizacja procesów w czasie rzeczywistym. Również rozwój Internetu Rzeczy (IoT) może znacząco wpłynąć na branżę maszyn CNC poprzez umożliwienie komunikacji między urządzeniami a systemami zarządzania produkcją. To pozwoli na lepsze monitorowanie wydajności maszyn oraz szybsze identyfikowanie problemów technicznych. Innowacje takie jak druk 4D czy nowe materiały kompozytowe również mają potencjał zmienić sposób projektowania i produkcji elementów za pomocą technologii CNC. Zastosowanie nanotechnologii może prowadzić do powstania bardziej wytrzymałych i lekkich komponentów, co otworzy nowe możliwości dla przemysłu lotniczego czy motoryzacyjnego.